Weiter geht es mit dem Thema Nockenwellen. Wir erinnern uns, ich habe ja noch einen Satz verzugsfrei aufgeschweißte Nocken, die ich gerne nach meinen Vorstellungen geschliffen hätte.

Nur war das nicht so einfach wie ich mir es vor einigen Jahren zuerst gedacht habe, denn die Zusammenhänge zwischen dem gegebenen Ventiltrieb und möglichem Nocken Profil sind doch etwas komplex. Und dann soll es nicht nur mechanisch möglich sein, sondern auch in der eigentlichen Funktion am Ende eine Verbesserung darstellen.

An der Stelle möchte ich mich recht herzlich bei SCM bedanken, den ich mehr oder weniger über dieses Thema kennengelernt habe. Ursprünglich waren wir zufällig zusammen am Pannoniaring. Er hat mir den entscheidenden Kniff dahinter gezeigt, an dem ich zuvor fest hing und mir bisher keiner weiterhelfen konnte.

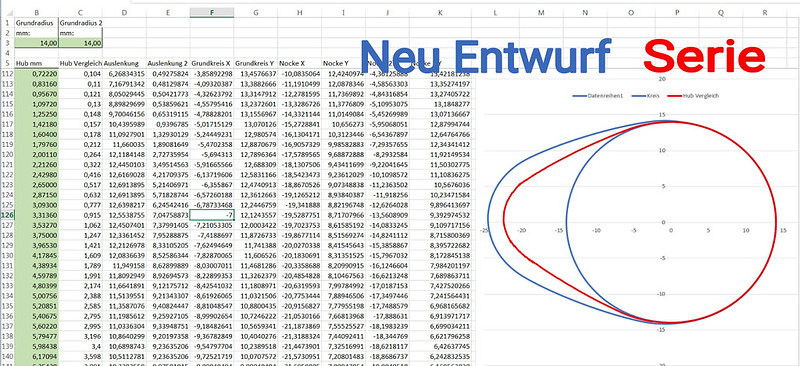

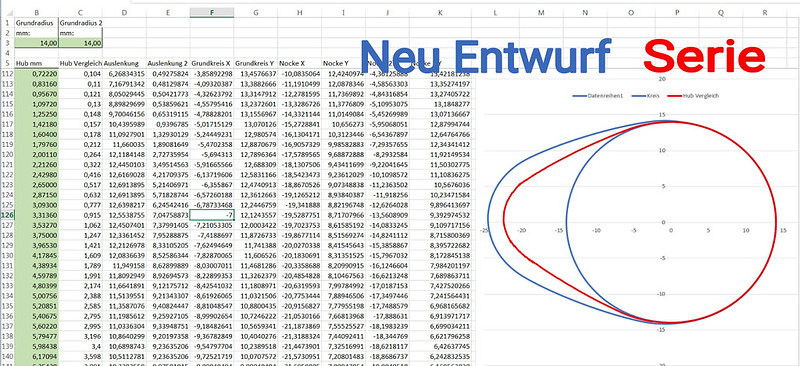

Dadurch bin ich jetzt in der Lage mir meine eigenen Nocken Profile zu entwerfen und direkt in Maschinen Daten mit gewünschter Skalierung auszugeben

Bei dem Thema geht in erster Linie um drei Ebenen, die Erhebungskurve (Positions Beschreibung), die Geschwindigkeit (zb beim Ventil Aufsetzen) und die Beschleunigung (ergibt mit der Masse die Kraft).

Wenn man die Erhebungskurve in Bereiche aufteilt und als Funktion ansieht, dann sind die anderen beiden je die I. und II. Ableitung.

Der aufmerksame Leser fragt sich jetzt weshalb ich in diesem Beispiel (oder generell) die gemessene Kurve nicht gegen eine berechnete Funktion ersetzt habe und so diese Messfehler Zacken in der Auswertung ungehe?

Das wäre zwar in der Handhabung deutlich schöner, aber da die benötigte Kraft der Ventilfeder von der Massenkraft abhängt, möchte ich eben auch wissen ob die Nocke einen übermäßig starken Ausschlag im Beschleunigungsverlauf hat und das würde ich in einer berechneten Ersatzkurve eben nicht sehen.

Meine Messuhr hängt direkt am Rechner und geht auf 0,001mm genau und der Drehgeber auf 0,05°, somit ist ausreichend Genauigkeit vorhanden für eine Auswertung der Messwerte.

So sieht es dann aus wenn man Beschleunigung, Masse und Drehzahl in Relation zur Ventilfederkraft setzt (mit Sicherheitsfaktor)

Soweit so gut, jetzt sind das aber nur gemessene Werte. Mit denen komme ich nicht an Wunsch Profile.

Ich möchte ein Profil mit einer sanften Rampe für die Titan Einlass Ventile, dazu eine höhere Ventilgeschwindigkeit. Das beinhaltet auch eine höhere Beschleunigung als die Serie (das Beispiel zuvor war keine SV). Die Verzögerung soll aber möglichst gering sein um höhere Drehzahlen fahren zu können ohne zu starke Federn verwenden zu müssen.

Desweiteren möchte ich etwas längere Steuerzeiten und grundsätzlich deutlich mehr "Fläche" unterhalb meiner Erhebungskurve, sprich die Integration der Funktion. Denn die steht im Zusammenhang mit der Zylinder Füllung.

Das ganze unter Beachtung der mechanischen Grenzen und der begrenzten Größe des Tassenstössels.

Ziel dabei ist es, durch entsprechende Steuerung der Gaswechsel Vorgänge, den Luftliefergrad bei hohen Drehzahlen zu erhöhen, ohne ein zu spitzes Band zu bekommen. Leistung über den Atkinson Prozess zu generieren wäre "einfach", hätte den starken Nachteil der Verluste im unteren und mittleren Bereich. Besser finde ich es die Steuerzeiten so zu setzten, dass ein möglichst breites Band erzeugt wird, denn so steigt die durchschnittliche Leistung an und die zählt nun mal bei der Beschleunigung der gesamten Masse.

Jedenfalls gibt es solche Nocken nicht zu kaufen wie ich sie gerne hätte.

Das ist bei meiner Auslegung raus gekommen, ein ruckfreier Kurvenverlauf

Hier der Vergleich der Erhebungskurven

Und das sind die Maschinendaten geplottet und der Vergleich zur Serie. Spricht wohl ohne Erklärung für sich und es wird klar warum ich dafür Aufschweißen musste.

Die Daten habe ich der entsprechden Firma zur Fertigung übermittelt und sie wurden ohne weiteres so angenommen